Pengertian Sistem Hidrolik

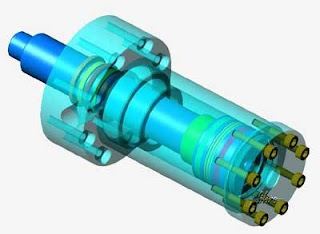

Sistem

hidrolik merupakan suatu bentuk perubahan atau pemindahan daya dengan

menggunakan media penghantar berupa fluida cair untuk memperoleh daya

yang lebih besar dari daya awal yang dikeluarkan. Dimana fluida

penghantar ini dinaikan tekanannya oleh pompa pembangkit tekanan yang

kemudian diteruskan ke silinder kerja melalui pipa-pipa saluran dan

katup-katup. Gerakan translasi batang piston dari silinder

kerja yang diakibatkan oleh tekanan fluida pada ruang silinder dimanfaatkan untuk gerak maju dan mundur.

kerja yang diakibatkan oleh tekanan fluida pada ruang silinder dimanfaatkan untuk gerak maju dan mundur.

Dasar- dasar Sistem Hidrolik

a. Hukum Pascal

Prinsip dasar sistem hidrolik berasal dari hukum pascal, dimana tekanan dalam fluida statis harus mempunyai sifat-sifat sebagai berikut:

1) Tekanan bekerja tegak lurus pada permukaan bidang.

2) Tekanan disetiap titik sama untuk semua arah.

3) Tekanan yang diberikan kesebagian fluida dalam tempat tertutup, merambat secara seragam ke bagian lain fluida.

a. Hukum Pascal

Prinsip dasar sistem hidrolik berasal dari hukum pascal, dimana tekanan dalam fluida statis harus mempunyai sifat-sifat sebagai berikut:

1) Tekanan bekerja tegak lurus pada permukaan bidang.

2) Tekanan disetiap titik sama untuk semua arah.

3) Tekanan yang diberikan kesebagian fluida dalam tempat tertutup, merambat secara seragam ke bagian lain fluida.

Sebagai

contoh : gambar dibawah memperlihatkan dua buah silinder berisi cairan

yang dihubungkan dan mempunyai diameter berbeda. Apabila beban W

diletakan disilinder kecil, tekanan P yang dihasilkan akan diteruskan

kesilinder besar (P = W\a, beban dibagi

luas penampang silinder). Menurut hukum ini, pertambahan tekanan sebanding denganluas rasio penampang silinder kecil dan silinder besar, atau W = PA = wA/a.

luas penampang silinder). Menurut hukum ini, pertambahan tekanan sebanding denganluas rasio penampang silinder kecil dan silinder besar, atau W = PA = wA/a.

2. Komponen beserta Fungsi & Simbol

Sistem hidrolik ini didukung oleh 3 unit komponen utama, yaitu:

1. Unit Tenaga, berfungsi sebagai sumber tenaga dengan liquid/ minyak hidrolik

Pada sistem ini, unit tenaga terdiri atas:

- Penggerak mula yang berupa motor listrik atau motor bakar

- Pompa hidrolik, putaran dari poros penggerak mula memutar pompa hidrolik sehingga pompa hidrolik bekerja

- Tangki hidrolik, berfungsi sebagai wadah atau penampang cairan hidrolik

- Kelengkapan (accessories), seperti : pressure gauge, gelas penduga, relief valve

2. Unit Penggerak (Actuator), berfungsi untuk mengubah tenaga fluida menjadi tenaga mekanik

Hidrolik actuator dapat dibedakan menjadi dua macam yakni:

- Penggerak lurus (linier Actuator) : silinder hidrolik

- Penggerak putar : motor hidrolik, rotary actuator

3. Unit Pengatur, berfungsi sebagai pengatur gerak sistem hidrolik.

Unit ini biasanya diwujudkan dalam bentuk katup atau valve yang macam-macamnya akan dibahas berikut ini.

3.1 Katup Pengarah (Directional Control Valve = DCV )

Katup (Valve)

adalah suatu alat yang menerima perintah dari luar untuk melepas,

menghentikan atau mengarahkan fluida yang melalui katup tersebut.

Contoh jenis katup pengarah : Katup 4/3 Penggerak lever, Katup pengarah dengan piring putar, katup dengan pegas bias.

3.2 Macam-macam Katup Pengarah Khusus

1) Check Valve adalah katup satu arah, berfungsi sebagai pengarah aliran dan juga sebagai pressure control (pengontrol tekanan)

2) Pilot Operated Check Valve,

Katup ini dirancang untuk aliran cairan hidrolik yang dapat mengalir

bebas pada satu arah dan menutup pada arah lawannya, kecuali ada tekanan

cairan yang dapat membukanya.

3)

Katup Pengatur Tekanan, Tekanan cairan hidrolik diatur untuk berbagai

tujuan misalnya untuk membatasi tekanan operasional dalam sistem

hidrolik, untuk mengatur tekanan agar penggerak hidrolik dapat bekerja

secara berurutan, untuk mengurangi tekanan yang mengalir dalam saluran

tertentu menjadi kecil.

Macam-macam Katup pengatur tekanan adalah:

a. Relief Valve,

digunakan untuk mengatur tekanan yang bekerja pada sistem dan juga

mencegah terjadinya beban lebih atau tekanan yang melebihi kemampuan

rangkaian hidrolik.

b. Sequence Valve,

berfungsi untuk mengatur tekanan untuk mengurutkan pekerjaan yaitu

menggerakkan silinder hidrolik yang satu kemudian baru yang lain.

c. Pressure reducing valve,

berfungsi untuk menurunkan tekanan fluida yang mengalir pada saluran

kerja karena penggerak yang akan menerimanya didesain dengan tekanan

yang lebih rendah.

4) Flow Control Valve, katup ini digunakan untuk mengatur volume aliran yang berarti mengatur kecepatan gerak actuator (piston).

Fungsi katup ini adalah sebagai berikut:

· untuk membatasi kecepatan maksimum gerakan piston atau motor hidrolik

· Untuk membatasi daya yang bekerja pada sistem

· Untuk menyeimbangkan aliran yang mengalir pada cabang-cabang rangkaian.

Macam-macam dari Flow Control Valve :

· Fixed flow control yaitu: apabila pengaturan aliran tidak dapat berubah-ubah yaitu melalui fixed orifice.

· Variable flow control yaitu apabila pengaturan aliran dapat berubah-ubah sesuai dengan keperluan

· Flow control yang dilengkapi dengan check valve

· Flow control yang dilengkapi dengan relief valve guna menyeimbangkan tekanan

Menggambar Rancangan Rangkaian Hidrolik

Setelah

kita pelajari komponen-komponen sistem hidrolik secara detail dan juga

telah kita pelajari berbagai simbol dari setiap komponen sebagai bahasan

tenaga fluida, demikian juga telah kita pelajari cara membaca diagram

rangkaian (circuit diagram) maka akan kita mulai dengan cara

mendesain (merancang) suatu rangkaian sesuai dengan yang kita kehendaki

bila telah tersedia komponen-komponen sistem hidrolik.

Hal-hal yang perlu diperhatikan dalam merancang rangkaian hidrolik adalah:

· Tujuan penggunaan rangkaian

· Ketersediaan komponen

· Konduktor dan konektor yang digunakan macam apa

· Tekanan kerja sistem hidrolik berapa

Rancangan

rangkaian hidrolik perlu dituangkan dalam bentuk diagram rangkaian

hidrolik dengan menggunakan simbol-simbol grafik, dengan bantuan

simbol-simbol grafik para desainer dapat menuangkan pemikiran lebih

mudah, lebih tenang sehingga dapat berkreasi SEOptimal mungkin.

Cara membuat diagram rangkaian biasanya dengan membuat tata letak komponen sebagai berikut:

· Actuator diletakkan pada gambar yang paling atas

· Unit pengatur diletakkan di bawahnya

· Unit tenaga diletakkan pada bagian paling bawah

· Setelah simbol-simbol komponen lengkap dalam lay out

(tata letak) barulah digambar garis-garis penghubung sebagai gambar

konduktor dengan garis-garis sesuai dengan macam konduktor yang

digunakan

3. Contoh Penggunaan Hidrolik

Dianggap

kecepatan tinggi, beban berat, beban berat dan rem cepat kendaraan

berat, skema dari sistem hidrolik rem kekuatan penuh dikendalikan oleh

katup rem dual diadopsi dalam sistem rem yang dapat mencapai rem kemudi

dan rem untuk kendaraan muncul rekayasa. Model matematika nonlinear

komponen untuk katup rem, silinder rem, pipa penghubung dan sebagainya

ditetapkan dengan sistem daya rem hidrolik penuh. Pipa ganda kemudi dan rem rem parkir dibahas oleh eksperimen simulasi berdasarkan Matlab / Simulink. Hasil simulasi membuktikan rasionalitas untuk mengembangkan pipa ganda untuk sistem rem.

4. Perawatan

Untuk

benar memelihara peralatan produksi, banyak hal harus terjadi. Yang

pertama adalah untuk memastikan peralatan bekerja di lingkungan yang

mungkin terbersih untuk daerah tanaman. Banyak masalah di industri dapat

dikoreksi dengan mengikuti pepatah lama yang tentang kebersihan.

Munculnya daerah sekitar sebagian besar peralatan produksi adalah

indikator yang baik kebijakan pemeliharaan perusahaan. Hal ini juga

umumnya merupakan indikasi yang baik dari kondisi keseluruhan dari

peralatan itu sendiri. Hal ini terutama berlaku peralatan hidrolik.

Kotoran,

minyak, dan sampah di sekitar peralatan produksi menyembunyikan banyak

masalah selain menjadi bahaya keamanan. Karena pentingnya, keamanan

dalam area kerja menyajikan serangkaian masalah yang tidak boleh

diabaikan. Tidak hanya pondasi dan pegangan yakin masalah, tapi

kebocoran dan bagian gagal tersembunyi. Bergerak atau mengangkat

peralatan berbahaya. Pekerjaan menjadi lebih menyenangkan sehingga

ketika lingkungan kerja yang menyenangkan atau tidak aman.

Ketika

kotoran masuk ke peralatan, peralatan terutama hidrolik, hal itu

menyebabkan operasi yang tidak menentu yang mengarah untuk memakai

dipercepat dan kegagalan sistem awal. Untuk memperbaiki situasi ini, peralatan dan sekitarnya harus bersih, termasuk sistem hidrolik.

Pemeliharaan rencana

Setelah

merekam kondisi peralatan dan mengidentifikasi dan mencatat kebocoran

dan masalah lainnya, lay out rencana perawatan. Selain jadwal kerja,

rencana ini harus mencakup tenaga kerja, bagian, dan bantuan dari luar

diperlukan.

Sebuah

rencana perawatan umum meliputi item berikut. Pertama, bersihkan daerah

tersebut kemudian menguji peralatan untuk kebocoran. Carilah bagian

yang rusak atau patah, mendengarkan suara-suara aneh atau tidak biasa,

dan, secara umum, melihat apakah peralatan beroperasi pada spesifikasi

desain. Para produsen peralatan dapat menyediakan operasi dan

pemeliharaan manual mengenai peralatan. Mempelajari sampel minyak

diambil sebelumnya dan memutuskan apa, jika ada, komponen memerlukan

perbaikan atau penggantian. Rencana perawatan juga mencakup bagian,

tenaga kerja (baik di-rumah dan kontrak) dan jadwal.

Periksa

penukar panas. Jika mereka berpendingin udara jenis, bersih dan

memeriksa mereka untuk sirip rusak dan tabung. Juga, mencari penghalang

di jalan aliran udara. Periksa penukar panas untuk kebocoran setelah

mereka telah dibersihkan dan bertekanan. Periksa sumbatan dan fitting

yang rusak yang mungkin membatasi aliran udara hidrolik atau

pendinginan. Jika memungkinkan, periksa jalur aliran internal untuk

penyumbatan atau pembatasan. Sebuah air didinginkan penukar panas

mungkin harus dikirim keluar untuk membersihkan, namun dapat tekanan dan

aliran-diuji di rumah.

Selanjutnya

memeriksa kondisi dan keselarasan dari motor, pompa, dan kopling. Ini

termasuk hati-hati melihat pompa, motor, dan kopling rakitan untuk

masalah yang jelas. Buatlah beberapa pemeriksaan listrik dan keselarasan

cepat. Memeriksa kondisi kopling dan keselarasan per rekomendasi

produsen sementara mengingat bahwa beberapa kopling membutuhkan lemak.

Periksa baut ditentukan dalam Holddown Timers dan kaki dari kedua motor

dan pompa untuk memastikan mereka berada dalam kondisi baik dan bebas

dari retak. Pastikan baut ditentukan dalam Holddown Timers berada di

tempat dan benar torqued. Periksa majelis kipas pendingin di kedua motor

dan penukar panas untuk kebersihan dan kondisi operasi umum. Periksa

pompa untuk kebocoran, peralatan rusak atau rusak, dan hal lain yang

mempengaruhi operasi. Sering pompa dan motor hidrolik dapat dibangun

kembali di tempat. Juga, banyak segel dapat diganti tanpa mengeluarkan

unit dari mounting nya.

Ketika

memeriksa kondisi selang, mencari retak atau tanda-tanda penuaan. Ini

merupakan indikasi bahwa selang dalam pelayanan telah terlalu lama atau

daerah dekat selang terlalu panas. Jika suhu operasi atau lingkungan

yang terlalu tinggi, maka pertimbangkan kelas upgrade dari selang.

Periksa

kelengkapan selang untuk kerusakan dan kebocoran. Dalam kasus pipa

logam, mencari Crimping atau kerusakan mekanis lainnya. Selang dan

fitting sering melakukan lebih dari mereka yang dirancang untuk

melakukan - jangan menggantung hal-hal pada mereka atau menggunakan

mereka sebagai pegangan dan langkah.

Untuk

kedua selang dan tabung, pastikan bahwa mereka memiliki izin yang cukup

untuk mencegah gesekan pada bagian lain. Juga, pastikan bahwa tabung

dan selang berjalan mengikuti praktek instalasi standar. Selang

cenderung dibiarkan dalam pelayanan lebih lama daripada mereka harus dan

mereka menjadi rapuh. Hal ini menyebabkan kebocoran dan kegagalan

bencana. Setelah memperbaiki atau mengganti yang rusak selang, tabung,

dan alat kelengkapan, melihat apakah mereka dapat dilindungi oleh

rerouting mereka atau memindahkan mereka keluar dari jalan.

Periksa

kebocoran katup kontrol pada sendi penyegelan atau permukaan termasuk

subplates atau topi akhir di mana poros kendali datang melalui

badan-badan katup. Mereka harus diperiksa untuk kondisi operasi umum

mereka. Banyak katup dapat dibangun kembali di tempat semudah

menggantinya. Hal ini umumnya benar katup yang lebih besar, baik

menyimpan waktu dan uang.

Banyak

hal yang menyebabkan kegagalan katup kontrol. Yang pertama biasanya oli

kotor dan kebersihan peralatan. Minyak kotor juga merupakan penyebab

paling umum dari kegagalan katup. Setelah pembongkaran katup, bersih dan

memeriksanya. Memeriksa dan mengganti bagian-bagian aus, jika perlu.

Selalu mengganti segel atau gasket. Produsen dapat memberikan dimensi

yang diperlukan dan nomor bagian. Bagian ini memakai termasuk pegas,

segel, dan bagian-bagian yang direkomendasikan oleh produsen.

Ketika

pemasangan kembali, pastikan area kerja yang bersih. Hal ini juga

penting bahwa komponen sendiri menjadi bersih. Jangan memperkenalkan

kembali kotoran ke dalam katup sebagai melakukannya menyebabkan operasi

yang tidak menentu dan kehidupan katup berkurang. Ikuti petunjuk

pembuatan untuk urutan perakitan.

Periksa

kondisi aktuator, akumulator, dan komponen hidrolik lainnya yang

digunakan dalam sistem. Carilah kebocoran, peralatan rusak atau rusak,

bagian-bagian tubuh yang rusak, misalignment dan chaffing. Kebocoran

biasanya terjadi pada permukaan poros dan segel penyegelan. Banyak

kebocoran segel disebabkan oleh segel kering atau segel rusak oleh

lingkungan kerja yang kotor. Sekali lagi, minyak kotor abrades segel

poros dan poros permukaan.

Seiring

waktu, bahkan dengan cincin wiper dalam perakitan segel poros, berharap

untuk membawa kotoran kembali ke sistem hidrolik yang akan masuk ke

dalam segel untuk menyebabkan kerusakan poros. Kering-out segel juga

menyebabkan kerusakan pada permukaan penyegelan bahwa mereka bergerak

melawan. Sebuah penyebab utama kebocoran seal poros adalah lingkungan

yang kotor (baik minyak kotor dan kotoran pada batang piston) dan

misalignment dari actuator. Banyak terjadi kebocoran pas karena masalah

izin memungkinkan mereka untuk memukul atau menggosok terhadap sesuatu.

Seperti Anda mungkin tahu, aktuator banyak dapat dibangun kembali di

tempat.

Setelah

sistem telah dibersihkan dan diperbaiki, pertimbangkan penyaringan

minyak. Gunakan sistem filtrasi benar ukuran dengan kapasitas yang

konsisten dengan sistem yang baru saja dibersihkan. Sistem pemantauan

menjamin bahwa minyak tetap bersih.

Sebelum

sistem ini ditempatkan kembali ke layanan penuh, jalankan di bawah

tekanan untuk menjamin bagian minyak dan internal sistem telah benar

memerah. Hal ini memungkinkan membersihkan seluruh sistem hidrolik.

Ambil sampel minyak pengujian baru dan mengkonfirmasi kondisi minyak

disaring. Mengambil perawatan yang tepat minyak menyimpannya tersisa

bersih. Ingat, lebih murah untuk menjaga minyak tetap bersih daripada

mengubahnya, membersihkan sistem, dan membuang minyak melalui aliran

limbah pabrik. Hal

ini lebih murah untuk menjaga minyak tetap bersih daripada membayar

harga untuk downtime, kehilangan produksi, dan menghilang keuntungan. Ia membayar untuk tetap berfungsi aset Anda.

Tidak ada komentar:

Posting Komentar